立磨外循环物料量大的原因

立磨生产过程中出现的各类问题及解决方法!

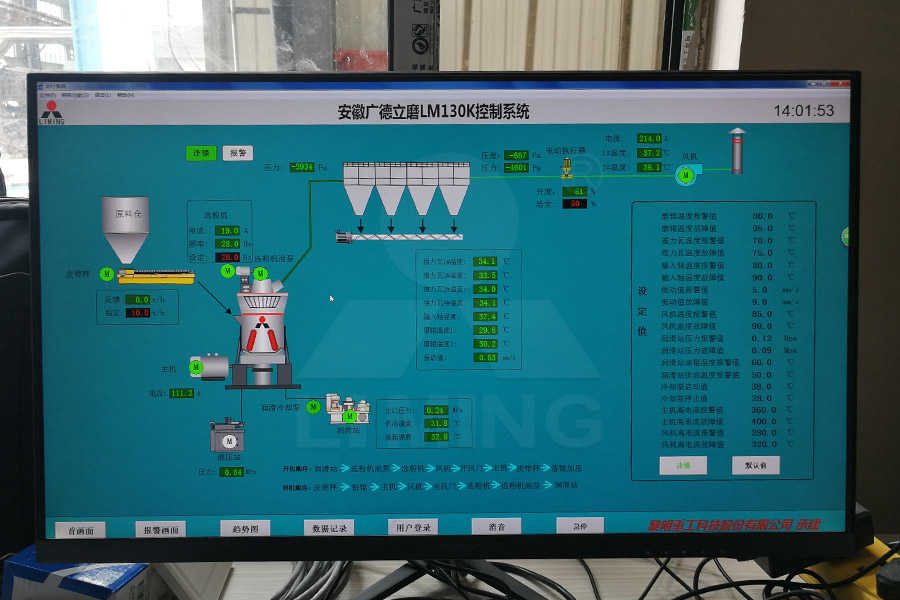

2018年4月20日 原因:生料细度过细是由于磨内的物料经过粉磨后,成品的物料没有及时地排出磨外造成物料二次粉磨,系统通风量小,磨内物料循环率大,外部循环也高,此时产量下降。立磨系统最大通风量一般根据磨机产能进行理论计算,再考虑风管阻力、系统漏风 影响立磨操作与运行的6大因 2013年12月20日 如果参数不匹配,就会造成物料外循环量的增多。造成物料外循环量明显增多的原因主要是和喷嘴环处风速过低、初始喂料条件较差、磨机本体结构参数较差、系统操作参数 立磨物料外循环量增多的五个原因河南红星矿山机器2020年8月27日 立磨对易磨性不好的物料粉磨次数会明显增多,外循环量大,尤其是压差会变得很大,磨机和选粉机负荷变大,生料细度变粗,只能牺牲产量即通过减少入料量来保证生料的 矿渣立磨外循环量增多的原因分析及处理措施

矿渣立磨外循环量增多的原因分析及处理措施

2013年7月19日 机械股份有限公司生产的矿渣立磨为例,说明了矿渣立磨外循环物料量增多的多个影响因素,并逐一进行了理论分析,根据分析结果给出了减少物料外循环量的解决措施, 外循环量原因分析处理措施以江苏某水泥厂在用的中信重工机械股份生产的矿渣立磨为例,说明了矿渣立磨外循环物料量增多的多个影响因素,并逐一进行了理论分析。矿渣立磨外循环量增多的原因分析及处理措施2020年5月15日 立磨系统最大通风量一般根据磨机产能进行理论计算,再考虑风管阻力、系统漏风等因素适当富余 (5%~10%),即可得出立磨系统最大通风量及合理风压,这也是风机选型 影响立磨操作与运行的6大因素物料2019年10月17日 立磨系统的膨胀节、连接法兰、入磨三道阀、喷口环、排渣口等处易漏风,使磨内风速降低,成品物料不能被气流及时带走,都会影响磨机产量。 此时应适当提高挡料圈高度,降低研磨压力或向磨内喷水来降低物料流 技术丨生料立磨进一步提产的改造措施物料

MPS立磨工况参数的控制 百度文库

产生饱磨的原因有:下料量过大,使磨内的循环负荷增大;分离器转速过快,使磨内的循环负荷增加;循环负荷大,使产生的粉料量过多,超过了通过磨内气体的携带能力;磨内通风量不足, 以江苏某水泥厂在用的中信重工机械股份有限公司生产的矿渣立磨为例,说明了矿渣立磨外循环物料量增多的多个影响因素,并逐一进行了理论分析,根据分析结果给出了减少物料外循环量的解决 矿渣立磨外循环量增多的原因分析及处理措施2020年5月13日 原因: 生料细度过细是由于磨内的物料经过粉磨后,成品的物料没有及时地排出磨外造成物料二次粉磨,系统通风量小,磨内物料循环率大,外部循环也高,此时产量下降。立磨生产过程中出现的各类问题及解决方法 粉体网2015年12月18日 立磨导致立磨高差压的原因有很多,桂林鸿程立磨部技术员总结导致立磨高差压的诸多原因并提供处理办法。1)喂料量大,粉磨能力不够。处理:根据磨机功率,适当减产 导致立磨高差压的原因及处理措施桂林鸿程

技术丨生料立磨进一步提产的改造措施物料

2019年10月17日 立磨对易磨性不好的物料粉磨次数会明显增多,外循环量大,尤其是压差会变得很大。 213 系统漏风 立磨系统的膨胀节、连接法兰、入磨三道阀、喷口环、排渣口等处易漏风,使磨内风速降低,成品物料不能被气 磨内物料沉降几乎把磨辊埋上,称为饱磨。产生饱磨的原因如下。 ①下料量过大,使磨内的循环负荷增大。 ②分离器转速过快,使磨内的循环负荷增加。 ③循环负荷大,使产生的粉料过多, 立磨参数的控制及操作 百度文库2011年12月25日 磨系统通风量。 立磨磨腔截面最大,物料浓度最高,满足此处物料输送的风量为立磨要求的输送物料风 量。 此处的温度、物料循环量等参数很难界定,通常 根据实际经验 立磨系统通风量计算 豆丁网2009年8月24日 压差也是立磨操作中最为重要的控制参数之一,压差的大小可以反映出磨内物料的多少,操作员可通过观察压差来了解磨内的情况。压差大说明磨内循环物料多,其产生原因 UM464型立磨生产应用水泥网

MPS立磨工况参数的控制 百度文库

产生饱磨的原因有:下料量过大,使磨内的循环负荷增大;分离器转速过快,使磨内的循环负荷增加;循环负荷大,使产生的粉料量过多,超过了通过磨内气体的携带能力;磨内通风量不足, 磨内物料沉降几乎把磨辊埋上,称为饱磨。产生饱磨的原因有:下料量过大,使磨内的循环负荷增大;分离器转速过快,使磨内的循环负荷增加;循环负荷大,使产生的粉料量过多,超过了通过磨 MLS(MPS)立式磨的控制 百度文库立磨出口温度对立磨操作有什么影响3)立磨出口温度的变化与立磨循环负荷量的关系。在Leabharlann Baidu统风量选粉机转速不变的情况循环负荷的变化反映了物料特性的变化以及磨 立磨出口温度对立磨操作有什么影响百度文库磨内物料沉降后几乎把磨辊埋上,称为饱磨。 产生饱磨的原因有:下料量过大,使磨内的循环负荷增大;分离器转速过快,使磨内的循环负荷增加;循环负荷大,使产生的粉料量过多,超过了 MPS型立磨工作原理 百度文库

立磨操作试题 和答案 百度文库

(5 分) 答:1、3322 阀门开度偏小 2、高温风机出口压力较高 3、3320 阀 门开度偏小。 2、造成磨机差压达11450Pa 的原因有哪些?(5 分) 答:1、磨机外循环量太小 2、磨内物料循环 2010年3月15日 矿渣立磨粉磨工艺系统的参数调整及优化 (1) 矿渣立磨粉磨工艺系统的参数调整及优化 首页 文档 视频 音频 文集 文档 量 系统通风量主要由主风机提供,它直接决定着 系 矿渣立磨粉磨工艺系统的参数调整及优化 (1) 百度文库2016年10月24日 选粉机转速太高→成品物料不能及时排出磨外,物料重复粉磨→内循环量加大→差压高→立磨缓冲料层变薄,引起振动。7)喷水量小引起振动。喷水量小→差压高→料层 煤立磨喂料口负压大约多少百度知道相反压力过低造成磨内物料过多,产生大的振动。 7、选粉机转速过高 试生产初期,转子转速一般不设定在最大。因为此时喂料量和风量都很少, 当选粉机转速过大,易产生过粉磨,使磨内 立磨系统及常见故障 百度文库

立磨产生振动的3类原因,及5种控制措施 知乎

2020年6月12日 高效的 设备运转率 是保证生产及效益的前提。立磨的振动对设备的运转率影响较大,直接影响了生产。本文分享立磨振动产生的原因及 控制措施。01、立磨振动原因分析 造成立磨振动的原因较多,主要可以总结为三大 4刮料腔内积料增多,致使阻力增大,电流升高,此时要立即增大抽风,降低喂 料量。 5系统参数正常时检查电气,机械方面是否正常。 (六)磨内吐渣量偏多的原因及处理: 1喂料量多 立磨中控操作知识要点 百度文库6)入磨粒度过大,离心作用明显,料层形状外高内浅,外循环量增大,振动较大; 同时刮板与进料口物料落入方向平行,减缓了物料对刮板的冲击,增加了刮板使用寿命;物料进入刮板式锁 立磨振动的7个原因分析及3个处理措施详解百度文库2012年6月23日 立磨振动大的原因分析及处理措施:引起立磨振动大的原因有很多,其主要因素体现在以下几个方面:1喂料。A)有高水份物料喂入。状态:进磨皮带功率偏大,4301功率 立磨振动大的原因分析及处理措施:doc 豆丁网

立磨振动故障原因及预案DYZV大连冶金大连冶金轴承

2025年1月6日 辊式磨是多级粉碎,循环粉磨,入磨物料的粒度一般可大至磨辊直径的5%,合理的粒度级配也是提高磨机产量的重要环节。大型立式辊磨机设置外循环的主要目的就是调整入 2015年7月29日 上海同力: 立磨在使用过程中压差大的原因分析 立磨在使用过程中压差大是怎么回事?是由哪些原因引起的?我们又什么解决办法吗?一起来看上海同力的介绍吧!1)立磨 上海同力: 立磨在使用过程中压差大的原因分析磨内物料沉降后几乎把磨辊埋上,称为饱磨。 产生饱磨的原因有:下料量过大,使磨内的循环负荷增大;分离器转速过快, 使磨内的循环负荷增加;循环负荷大,使产生的粉料量过多,超过 生料制备主机设备介绍生料立磨百度文库2012年11月29日 产生饱磨的原因有:下料量过大,使磨内的循环负荷增大;分离器转速过快,使磨内的循环负荷增加;循环 负荷大,使产生的粉料量过多,超过 了通过磨内气体的携带能 德国非凡立磨资料 豆丁网

立磨生产过程中出现的各类问题及解决方法 粉体网

2020年5月13日 选粉机转速太高→成品物料不能及时排出磨外,物料重复粉磨→内循环量加大→差压高→立磨缓冲料层变薄,引起振动。7)喷水量小引起振动。喷水量小→差压高→料层 立磨中控操作要点3料层厚度:立磨是应用料床粉磨的原理进行物料的粉磨,料层其实是夹在磨辊和磨盘之间的缓冲垫,当料层过薄时,它的缓冲作用就会减弱,振动就会加大,所以说合适的 立磨中控操作要点 百度文库2009年8月23日 压差也是立磨操作中最为重要的控制参数之一,压差的大小可以反映出磨内物料的多少,操作员可通过观察压差来了解磨内的情况。压差大说明磨内循环物料多,其产生原因 冀东UM464型立磨生产应用百度文库2015年8月21日 没有保持合理料层和料面形状,如岗位人员清料不及时喂料称不下料而引起大幅波动。 E:系统风量不合理。系统风量过大使物料在磨内 停留时间短,出料量大磨内料子少 立磨振动大的原因及解决方法桂林鸿程

为什么立磨差压高?有哪些处理措施 知乎

2020年7月16日 1)喂料量大,粉磨能力不够。 处理措施:根据磨机功率,适当减产。 2)产品太细,内部循环负荷值高。 处理措施:降低选粉机转速。 3)选粉机可能堵塞。 处理措施:停 2019年3月13日 立磨生产过程中形成的料层是有一定颗粒级配的,它对原料粒度有一定范围要求,粒度过大使得一次研磨成功率下降,增加了物料循环次数,风环上方不符合细度要求的物料 技术 立磨振动的7个原因分析,及3个处理措施详解常见问题 立磨中控操作考试题(含答案)2)料层薄:①喂料量少,通风量太大;②压力小:入磨温度低,料少,研磨能 力不足。3)其他:①磨辗、磨盘磨损严重;②物料易磨及物料级配;③磨盘衬 立磨中控操作考试题(含答案) 百度文库2013年10月3日 使生料粉磨电耗增加;d)、出立磨吐渣提升机的回料非常多,其电流在25~30A,外循环量大,料床不稳,进 立式辊磨属料床粉磨,磨辊压力很大,这就要求磨机的 HRM3400立磨系统参数优化及运行效果分析 豆丁网

导致立磨高差压的原因及处理措施桂林鸿程

2015年12月18日 立磨导致立磨高差压的原因有很多,桂林鸿程立磨部技术员总结导致立磨高差压的诸多原因并提供处理办法。1)喂料量大,粉磨能力不够。处理:根据磨机功率,适当减产 2019年10月17日 立磨对易磨性不好的物料粉磨次数会明显增多,外循环量大,尤其是压差会变得很大。 213 系统漏风 立磨系统的膨胀节、连接法兰、入磨三道阀、喷口环、排渣口等处易漏风,使磨内风速降低,成品物料不能被气 技术丨生料立磨进一步提产的改造措施物料磨内物料沉降几乎把磨辊埋上,称为饱磨。产生饱磨的原因如下。 ①下料量过大,使磨内的循环负荷增大。 ②分离器转速过快,使磨内的循环负荷增加。 ③循环负荷大,使产生的粉料过多, 立磨参数的控制及操作 百度文库2011年12月25日 磨系统通风量。 立磨磨腔截面最大,物料浓度最高,满足此处物料输送的风量为立磨要求的输送物料风 量。 此处的温度、物料循环量等参数很难界定,通常 根据实际经验 立磨系统通风量计算 豆丁网

UM464型立磨生产应用水泥网

2009年8月24日 压差也是立磨操作中最为重要的控制参数之一,压差的大小可以反映出磨内物料的多少,操作员可通过观察压差来了解磨内的情况。压差大说明磨内循环物料多,其产生原因 产生饱磨的原因有:下料量过大,使磨内的循环负荷增大;分离器转速过快,使磨内的循环负荷增加;循环负荷大,使产生的粉料量过多,超过了通过磨内气体的携带能力;磨内通风量不足, MPS立磨工况参数的控制 百度文库磨内物料沉降几乎把磨辊埋上,称为饱磨。产生饱磨的原因有:下料量过大,使磨内的循环负荷增大;分离器转速过快,使磨内的循环负荷增加;循环负荷大,使产生的粉料量过多,超过了通过磨 MLS(MPS)立式磨的控制 百度文库立磨出口温度对立磨操作有什么影响3)立磨出口温度的变化与立磨循环负荷量的关系。在Leabharlann Baidu统风量选粉机转速不变的情况循环负荷的变化反映了物料特性的变化以及磨 立磨出口温度对立磨操作有什么影响百度文库

MPS型立磨工作原理 百度文库

磨内物料沉降后几乎把磨辊埋上,称为饱磨。 产生饱磨的原因有:下料量过大,使磨内的循环负荷增大;分离器转速过快,使磨内的循环负荷增加;循环负荷大,使产生的粉料量过多,超过了 (5 分) 答:1、3322 阀门开度偏小 2、高温风机出口压力较高 3、3320 阀 门开度偏小。 2、造成磨机差压达11450Pa 的原因有哪些?(5 分) 答:1、磨机外循环量太小 2、磨内物料循环 立磨操作试题 和答案 百度文库